WERKZEUGFREIES SCHNEIDEN IM MODERNEN PRESSWERK

Wie werkzeugfreies Laserschneiden mit der DynamicFlow Technology von ANDRITZ Schuler Ihr Presswerk effizienter macht.

Wie werkzeugfreies Laserschneiden mit der DynamicFlow Technology von ANDRITZ Schuler Ihr Presswerk effizienter macht.

Laser Blanking Lines mit DFT sind hoch flexible und produktive Fertigungssysteme. Wir nutzen Hochleistungs-Faser-Laser für den kontinuierlichen Schnitt von Coil-Material. Das Ergebnis sind eine sehr hohe Produktion, eine exzellente Schnittqualität und Konturtreue – auch und gerade bei sensiblen Außenhaut-Platinen.

DynamicFlow Technology ermöglicht den Schnitt verschiedener Materialien – Stahl, Aluminium oder auch hochfeste Stähle – auf einer Produktionslinie. Selbst die Verarbeitung von Materialkombinationen wie ALSi-Stähle für Warmform-Bauteile in Karosseriestrukturen ist kein Problem für unser System.

Dank DFT werden kostenintensive Schneidwerkzeuge, zeitintensive Reparaturen derselben sowie die großen Lagerflächen und Kranlogistik rund um die Werkzeuge einfach überflüssig. Basierend auf der unserer langjährigen Erfahrung in Bezug auf die hohen Ansprüche der Automobilindustrie liefern unsere Laser Blanking Lines mit DFT ein beeindruckendes Paket für eine unglaublich flexible Produktion zu vergleichsweise geringen Investitionskosten. Diese Kombination macht die DFT zur legitimen Alternative zu konventionellen, werkzeuggebundenen Schneidsystemen im Presswerk.

ANDRITZ Schuler bietet die gesamte Prozesskette – vom Coil zum Platinenstapel – aus einer Hand. Wir arbeiten mit Sicherheits- und Kontrollkonzepten auf dem neuesten Stand der Technik. Das modulare Konstruktionsprinzip macht anwendungsspezifische Lösungen möglich. Alle Systemkomponenten wurden in der Praxis erprobt, sind gut aufeinander abgestimmt und stehen für Top-Qualität und hohe Systemverfügbarkeit. Zusatzmodule für die Verarbeitung von Aluminium oder hochfesten Materialien können leicht integriert werden. Und unser weltweites Servicenetz ist dort, wo unsere Kunden sind.

Die Überflur-Bandanlage, optimiert für kurze Rüstzeiten, nimmt Coils bis zu 2.150 mm Materialbreite und einem Coilgewicht bis 30t auf. Der schonende und geregelte Materialtransport und die exzellenten Rüstergebnisse sorgen für eine unterbrechungsfreie Verarbeitung in der Laserzelle.

In der Laserzelle schneiden mehrere hoch dynamische Laserschneidköpfe die programmierte Kontur “on-the-fly” auf dem kontinuierlich laufenden Materialband. Die Schneidköpfe realisieren Schneidgeschwindigkeiten von über 100 m/min. Während des Schneidprozesses ist das Material durch den dynamischen Schnittspalt und speziellen Materialtransport vor Prozessverschmutzungen geschützt.

Nach dem Schneidprozess müssen die Platinen vom Rest des Materials (Schrott) getrennt werden. Dies geschieht durch auf die jeweiligen Produkte abgestimmte automatisierte Systeme. Einmal getrennt, laufen die Platinen noch durch eine Platinenreinigung in das automatische Stapelsystem. So kann hohe Außenhaut-Qualität gewährt werden.

|

Varianten |

LBL 1.18-S2C |

LBL 1.18-DFT |

LBL 2.18-S-DFT |

LBL 2.18-BP-DFT |

LBL 2.21-BP-DF |

LBL 3.21-BP-DFT |

|

|

DFT - Dynamic Flow Technology |

- |

x |

x |

x |

x |

x | |

|

S2C - Stop to Cut Technology |

x | - | - |

- |

- |

- | |

|

S - Structural parts |

x | x | x |

x |

x |

x | |

|

BP - Body parts |

- | - | - |

x |

x |

x | |

|

Bandbreite |

400 - 1850 |

400 - 1880 |

400 - 1880 |

400 - 1880 |

400 - 2150 |

400 - 2150 |

mm |

|

Coilgewicht |

max. 30 |

max. 30 |

max. 25 |

max. 30 |

max. 30 |

max. 35 |

t |

|

Bandmaterial |

Stahl, Aluminium, hochfester Stahl |

Stahl |

Stahl, Aluminium, hochfester Stahl |

||||

|

Banddicke |

0,5 - 4,0 |

0,6 - 3,0 |

0,6 - 3,0 |

0,6 - 3,0 |

0,6 - 3,0 |

0,6 - 3,0 |

mm |

|

Bandgeschwindigkeit |

max. 40 |

max. 40 |

max. 40 |

max. 60 |

max. 60 |

max. 60 |

m/min |

|

Positioniergeschwindigkeit der Schneidköpfe |

170 |

180 |

180 |

180 |

180 |

180 |

m/min |

|

Schnittgeschwindigkeit |

max. über 100 |

m/min |

|||||

|

Anzahl der Laser |

1 |

1 |

2 |

2 |

2 |

2 | |

|

Nennleistung pro Laser |

6 |

6 |

6 |

4 |

4 |

4 |

kW |

|

Platinenlänge |

max. 4000 |

max. 4000 |

max. 2000 |

max. 4500 |

max. 4500 |

max. 4500 |

mm |

|

Stapelhöhe |

max. 750 |

mm |

|||||

|

Stapelgewicht |

max. 10 |

max. 10 |

max. 10 |

max. 15 |

max. 15 |

t |

|

|

Toolingfreie Schrottseparierung |

- |

- |

- |

x |

x |

- |

- |

|

Output |

0 |

0/+ |

++ |

++ |

++ |

++ |

|

Wir benötigen Ihre Zustimmung für das Laden des Angebots.

Um aktuelle Videos oder Fremdinhalte der Schulergroup einbinden zu können, nutzen wir die Services von Drittanbietern. Diese sammeln unter Umständen Daten zu Ihren Aktivitäten. Unter dem Punkt "Mehr erfahren" finden Sie weitere Details.

Die Laser Blanking Lines 2.18 und 2.21 mit zwei Laserschneidköpfen stehen für modulares Design und hohe Bedienerfreundlichkeit. Durch die Über-Flur-Konstruktion kann das System auch in normalen Logistikhallen installiert werden. Keine speziellen Fundamente, wie sie für Pressen notwendig sind, werden benötigt. Nur die Coils müssen geliefert und die Stapel abgefahren werden. Die Linien sind verfügbar für eine Coil-Breite von maximal 1.880 mm und 2.150 mm. Sowohl Stahl und Aluminium für Außenhautplatinen als auch Strukturteile können produziert werden.

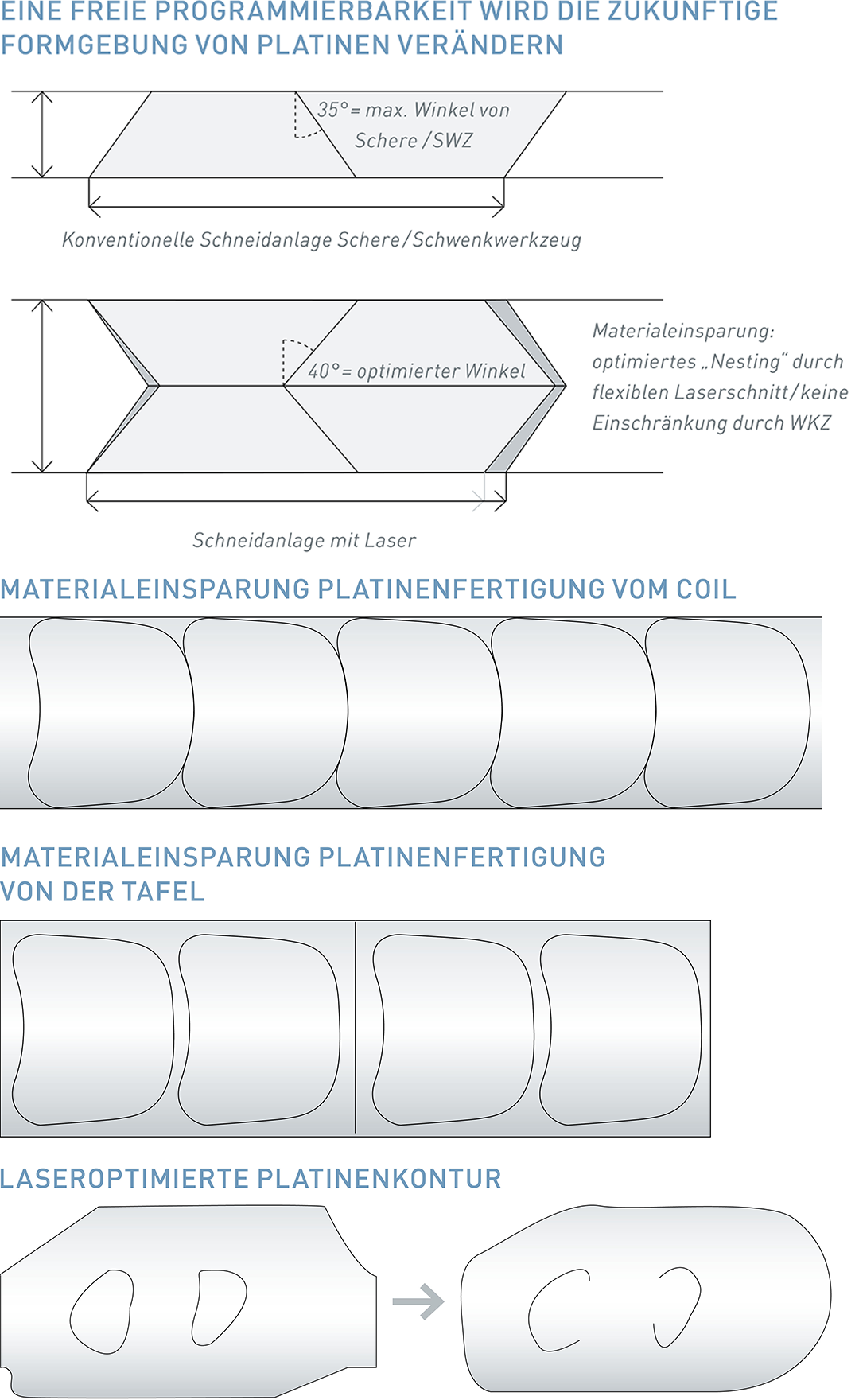

Laser Blanking ist der digitale Weg des Platinenschnitts. Zeichnung laden, Material wählen, und schon verarbeitet die Software dies zu einem Schneidprogramm. Das Programm wird offline im Büro erstellt und bietet die Möglichkeit, verschiedene Szenarien zu simulieren, um die beste Kombination zwischen Materialausnutzung und Ausbringung zu ermitteln. Natürlich können die bauteilspezifischen Programme jederzeit gespeichert und modifiziert werden. Hieraus resultiert eine hohe Flexibilität, welche die Entwicklungszeit für die optimale Platine deutlich verkürzt und eine bedarfsnahe Produktion zulässt. Dies erleichtert nicht allein die Produktionsplanung, sondern öffnet die Tür zu einer kontinuierlichen Kontouroptimierung für den Umformprozess. Der Laserschnitt benötigt darüber hinaus keinen Trennspalt zwischen den Bauteilen, wie bei Schneidwerkzeugen üblich. Dies und das flexible Nesting eröffnet die Möglichkeit zu Materialeinsparungen.

Laser Blanking ermöglicht Materialeinsparung:

Mehr als 90% des Platinenwertes ist das Material. Der totale Materialwert pro Jahr, der über eine Platinenschneidanlage geschleust wird, ist enorm. So lassen sich durch Materialeinsparungen Millionenwerte erzielen.

Fazit:

Die modulare Laser Blanking Line wird auf dem Flur montiert. Es werden geringere Lasten und Kräfte in the Boden übertragen als bei einem werkzeuggebundenen Schneidsystem mit Presse. Kein Pressenfundament, keine Schlaufengrube, kein Keller, keine Werkzeugkräne, keine Werkzeuglagerflächen, eine niedrigere Geschoßhöhe sowie kaum Schallemissionen sorgen für deutlich reduzierte Gebäudekosten. Die Anlage wird für eine verkürzte Montagezeit vorinstalliert geliefert.

Ein Kran um die Coils zu handeln … und ein Stapler um die Platinenstapel abzutransportieren. That‘s it.

Die Gebäude- und Infrastrukturkosten eines werkzeuggebundenen Schneidsystems verdoppeln in der Regel die Gesamtkosten zum reinen Anlageninvest. Eine Laser Blanking Line spart einen großen Teil dieser Kosten ein.

Wirtschaftlichkeit ist die Voraussetzung für jeden Fertigungsprozess. Platinenkosten werden jedoch nicht allein durch die Investitionskosten für eine Maschine bestimmt. Die Kosten für Personal, Logistik, Gebäude, Werkzeuge, Lagerflächen, Reparaturen und weitere Kosten können einen viel größeren Raum einnehmen.

Da bei einer Laser Blanking Line werkzeugbedingte Stillstände oder erhöhte Wechselzeiten entfallen und die Anlage eigentlich nur bei einem Coilwechsel kurz stoppt, besitzt diese Technologie einen höheren OEE (Overall Equipment Effectiveness) als ein konventionelles Schneidsystem.

Wenn man nun, richtigerweise, all die vorher erwähnten Faktoren in Betracht zieht, zeigt sich schnell, dass einen Laser Blanking Line das wirtschaftlichere Fertigungsmittel zur Herstellung von Platinen ist.

Wir benötigen Ihre Zustimmung für das Laden des Angebots.

Um aktuelle Videos oder Fremdinhalte der Schulergroup einbinden zu können, nutzen wir die Services von Drittanbietern. Diese sammeln unter Umständen Daten zu Ihren Aktivitäten. Unter dem Punkt "Mehr erfahren" finden Sie weitere Details.

Laserstrahlen statt tonnenschwerer Werkzeuge: An seinem Standort im badischen Kuppenheim hat Daimler zwei Laser-Platinenschneidanlagen von ANDRITZ Schuler in Betrieb genommen. Die beiden Linien, die für die Serienproduktion der Kompaktfahrzeuge vorgesehenen sind, lassen sich per Knopfdruck auf einen anderen Zuschnitt umstellen. Die Programmierung der Konturen erfolgt offline und lässt sich zur Ausbringungsoptimierung simulieren.

LASERSCHNEIDANLAGEN ZUR HERSTELLUNG VON PLATINEN

pdf, 1 MByte

Lernen Sie alle Vorteile der Laser Blanking Line kennen. Wir beraten Sie gerne in Servicefragen bestehender und bei der Planung neuer Anlagen.

Bernhard Köhler

Vertriebsleiter

location_on Louis-Schuler-Straße 1, 91093 Heßdorf phone +49 9135 715-317 mail_outline E-Mail schreiben

Berthold Jüttner

Gebietsverkaufsleiter Deutschland

location_on Louis-Schuler-Straße 1, 91093 Heßdorf phone +49 9135 715-218 mail_outline E-Mail schreiben

Hung Nguyen

Gebietsverkaufsleiter

location_on Louis-Schuler-Str. 1, 91093 Heßdorf phone +49 160 6174191 mail_outline E-Mail schreiben

Justine Fonteyne

Gebietsverkaufsleiter Nord- & Südamerika

location_on Louis-Schuler-Str. 1, 91093 Heßdorf phone +49 9135 715-387 mail_outline E-Mail schreiben